In uno dei nostri precedenti articoli, abbiamo descritto il processo di macinazione del grano con molino a cilindri entrando nel merito delle varie fasi di lavorazione. Abbiamo specificato che per ottenere ottime farine è necessario seguire una procedura rigorosa. Il chicco di grano, infatti, dopo essere stato accuratamente pulito nelle varie fasi di pulitura, viene sottoposto ad un processo di molitura che si può suddividere in 3 fasi:

- Si rompe ogni chicco, e si comincia ad estrarre l’endosperma, ossia il “corpo” del chicco.

- Si setaccia il prodotto della “rottura” per separare la farina, già finita, dai prodotti intermedi che necessitano di ulteriori lavorazione.

- Si rimacina l’endosperma per trasformarlo in farina.

Questo processo viene eseguito per un numero di “passaggi” definiti dal diagramma di macinazione, che rappresenta il flusso di tutte le lavorazioni a cui sono sottoposti i vari prodotti all’interno del molino. Il processo può essere eseguito in toto, ad esempio per produrre delle farine tipo “0” o “00”, oppure eseguito in parte, come quando si estraggono farine destinate ad usi particolari, o farine integrali contraddistinte da alti tenori di ceneri e da granulometria peculiare.

Le fasi indicate con i numeri 1 e 3, dette rispettivamente di rottura e di rimacina, in un molino a cilindri vengono eseguite mediante le macchine che vi descriviamo in questo articolo: i laminatoi.

Breve storia dei laminatoi: 500 anni di evoluzione

Si è portati a pensare al laminatoio come ad una innovazione intervenuta nel mondo della molitoria nel recente passato, soprattutto se paragonato alla macina a pietra. Se è vero che l’uomo ha iniziato a macinare i cereali servendosi di pietre, è altrettanto vero che, già in tempi remoti, si sono iniziati a sviluppare sistemi di macinazione alternativi come il laminatoio.

Le prime notizie di una macchina in ferro che potesse macinare il grano risalgono all’epoca dell’imperatore Carlo V, re di Spagna dal 1516 al 1556. A capo di un vastissimo impero, sempre impegnato in esplorazioni e guerre, ordinò la costruzione di piccole macchine, facili da trasportare, dotate di rulli macinanti in ferro, la cui produzione giornaliera potesse soddisfare il fabbisogno di 8 persone.

Alcuni decenni dopo, l’italiano Ramelli rielaborò e perfezionò il progetto; bisognerà però attendere altri 150 anni perché in Inghilterra vedano la luce macchine con due cilindri macinanti, molto simili agli attuali laminatoi. Questi primi laminatoi erano quasi sempre usati come macchine singole, ed erano in grado di schiacciare il grano, ma non di effettuare una vera e propria macinazione.

Verso la fine del 1700 si iniziano a vedere significative evoluzioni nella costruzione del laminatoio. In quegli anni si intuì la grande efficienza e la maggior resa qualitativa di macinare il grano su più passaggi, sottoponendo il chicco ad una prima macinazione in laminatoio, setacciando il prodotto ottenuto, e mandando il rifiuto del setaccio (ossia la frazione di prodotto con granulometria superiore rispetto alla maglia del setaccio) ad un altro laminatoio, proprio come accade negli attuali diagrammi di macinazione. Questa nuova visione impiantistica ha dato grande slancio all’evoluzione del laminatoio che, una settantina di anni dopo, attorno al 1870, assume le caratteristiche attuali.

Le principali caratteristiche meccaniche del laminatoio

Dall’evoluzione del laminatoio, durata 5 secoli, si evince che da circa 150 anni queste fondamentali macchine da molino mantengono alcune caratteristiche inalterate:

- I laminatoi sono sormontati da una campana trasparente, mediante la quale viene caricato il prodotto da macinare;

- Il prodotto da macinare viene inviato alla coppia di rulli macinanti mediante rulli di alimentazione;

- Ciascun laminatoio contiene 2 coppie di rulli, e ciascuna coppia può, se necessario, svolgere passaggi di macinazione differenziati;

- I rulli sono in ghisa, rigati per i primi passaggi di macinazione (rotture) e lisci nei successivi passaggi (rimacine);

- I rulli che costituiscono ciascuna coppia sono contro rotanti, e ruotano con velocità differenziata perché, per una corretta macinazione, non basta schiacciare, ma occorre anche rompere e stirare il chicco di grano;

- I rulli sono racchiusi in una incastellatura metallica che impedisce l’ingresso accidentale nel processo di macinazione di elementi indesiderati;

- La distanza tra i rulli macinanti è regolata mediante un sistema di leve e questa fondamentale operazione, che ha visto numerosi e mal riusciti tentativi di automazione, viene eseguita manualmente dal capo mugnaio, con l’obiettivo di massimizzare la resa qualitativa e quantitativa dell’intero processo di macinazione.

Vediamo ora nel dettaglio, e con l’aiuto di un’immagine schematica, le componenti principali di un moderno laminatoio.

Fig.1 Le componenti di un moderno laminatoio.

- Campana di alimentazione: realizzata in materiale trasparente, consente un’immediata ispezione visiva del prodotto da lavorare.

- Sensori di livello: regolano elettronicamente la velocità dei sottostanti rulli di alimentazione.

- Rulli di alimentazione: grazie alla loro rotazione, garantiscono un dosaggio regolare di prodotto ai sottostanti rulli macinanti.

- Rulli macinanti: sono il cuore del laminatoio, e saranno meglio descritti nel seguito dell’articolo.

- Raschiatoi: hanno la funzione di mantenere pulita la superficie dei rulli.

- Tramoggia di raccolta: è realizzata in acciaio, con bordi perfettamente arrotondati, in modo da impedire accidentali accumuli, serve per raccogliere il prodotto appena macinato ed inviarlo al successivo passaggio di stacciatura.

Nel corso degli anni la tecnologia ha aiutato i progettisti (e i mugnai), consentendo l’introduzione di accorgimenti come la regolazione automatica della velocità dei rulli di alimentazione in funzione della quantità di prodotto presente in campana e l’introduzione di di nuovi materiali che ha reso possibile realizzare laminatoi sempre più puliti e privi di punti di accumulo di prodotto al loro interno; sono state infatti eliminate tutte le componenti in legno o in vetro, potenziale fonte di rischio di contaminazione da corpi estranei. Infine sono state eliminate le trasmissioni ad ingranaggi a bagno d’olio, la cui presenza vicino ad un prodotto alimentare risulterebbe pericolosa.

Pertanto, se è vero che i laminatoi di oggi sono in tutto simili a quelli di 150 anni fa, è altrettanto vero che il progresso tecnologico ha notevolmente migliorato queste macchine, rendendole impareggiabili strumenti per la macinazione del grano. I laminatoi moderni non intaccano le naturali caratteristiche della materia prima grazie ad una macinazione graduale e progressiva, e garantiscono il rispetto di standard di sicurezza alimentare un tempo inimmaginabili.

Fig.2 Uno dei nostri laminatoi.

I rulli macinanti non sono tutti uguali!

Come abbiamo già avuto modo di ricordare, i laminatoi di un molino si possono suddividere in due macro categorie.

- Laminatoi di rottura: sono i primi che vengono attraversati dai chicchi, e presentano rulli rigati.

- Laminatoi di rimacina: vengono attraversati nelle fasi successive di macinazione e presentano rulli lisci.

All’interno di queste due macro categorie intervengono differenze apparentemente di poco conto, ma che alla prova pratica hanno importanti conseguenze sul processo di macinazione.

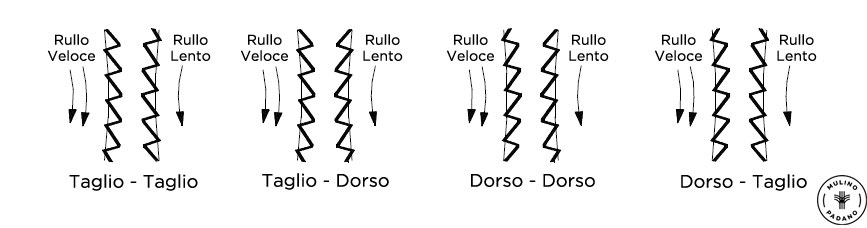

I rulli dei laminatoi di rottura, la cui funzione è esercitare un’azione di taglio, stiramento e compressione sui chicchi di grano, presentano rigature meno fitte sui primi passaggi, dove si macinano i chicchi ancora interi, e via via sempre più fitte fino all’ultimo passaggio di rottura, dove vengono lavorati i chicchi già rotti nelle fasi precedenti. Inoltre, di passaggio in passaggio, possono variare gli angoli di dorso, di testa, e la dimensione della superficie piana posta alla sommità delle rigature. Oltre a queste differenziazioni, in funzione dei prodotti che si desidera ottenere, è possibile far lavorare i rulli della coppia macinante in 4 differenti posizioni (taglio-taglio, taglio-dorso, dorso-dorso e dorso-taglio) e anche con diverse velocità differenziali. Il sistema dei laminatoi di rottura, inoltre, consente la produzione delle crusche, anch’esse ottenute non su un singolo passaggio, ma mediante reiterate e graduali lavorazioni su più passaggi successivi.

Fig.3 Le posizioni di lavoro dei rulli rigati di un laminatoio di rottura.

I rulli dei laminatoi di rimacina, che esercitano un’azione di stiramento e compressione finalizzata a trasformare in farina le semole e i semolini, presentano generalmente una superficie opaca che ne migliora l’efficienza aumentando l’azione di stiramento esercitata sul prodotto lavorato. Sono inoltre realizzati con un profilo leggermente bombato, in modo da compensare l’impercettibile flessione subita dai rulli in corso d’esercizio, e così da poter garantire che i due rulli della coppia combacino alla perfezione.

I profili dei rulli, le loro dimensioni, le posizioni di lavoro, la loro finitura superficiale, le velocità di rotazione ed altri dettagli fondamentali sono riassunti in un documento che, assieme al diagramma di macinazione, accompagna ogni impianto molitorio sin dalla sua nascita: la tabella delle rigature.

Fig.4 Confronto tra i rulli rigati di un laminatoio di rottura (a sinistra) ed i rulli lisci di un laminatoio di rimacina (a destra).

Ricapitolando: storia, caratteristiche e punti di forza del laminatoio

In conclusione, sintetizzando le informazioni che vi abbiamo dato in questo articolo, possiamo dire che:

- I laminatoi sono macchine dalle origini antiche: i laminatoi di oggi presentano caratteristiche molto simili a quelli di circa 150 anni fa, e sono frutto di 5 secoli di evoluzione.

- I laminatoi di oggi sono macchine dalla costruzione estremamente accurata, finalizzata a garantire i massimi standard di sicurezza alimentare.

- I laminatoi possono essere considerati il cuore del molino: grazie a queste macchine è possibile macinare il grano in modo progressivo e graduale, senza alterarne le caratteristiche.

- I rulli macinanti sono la parte più importante dei laminatoi e la loro progettazione è frutto di accurati studi: in un molino, i laminatoi dei diversi passaggi hanno rulli con caratteristiche specifiche e differenziate.